انواع آزمایشات نفت و فرآوردههای هیدروکربنی

در واحد های پالایشگاهی آزمایشاتی بر روی فرآورده های مختلف به هدف اطمینان از کیفیت خوراک و محصول ومطابقت با مشخصات استاندارد و تعریف شده انجام میپذیرد که اغلب بر اساس استاندارد ASTM بوده و این آزمایشات از لحاظ فیزیکی ساده بوده و آزمایشگر متخصص نیاز ندارد و از طرفی تکرار پذیر میباشد که نهایتا نتیجه حاصل از انجام آنها دقت نسبتا کافی را داشته و در اغلب موارد این نتایج به خواص فیزیکی مربوط خواهد بود. لذا در ادامه به توضیح برخی موارد از این آزمایشات جهت اطلاع ذینفعان میپردازیم؛

چگالی

چگالی(density) به مقدار جرم در واحد حجم و چگالی نسبی (Specific gravity) نسبت چگالی نمونه در دمای T به چگالی آب در دمای استاندارد است.

انتخاب دمای 4 درجه سانتیگراد به عنوان دمای استاندارد و دمای نمونه باعث میشود که مقدار چگالی و چگالی نسبی مساوی و یا نسبت انها یک باشد که نحوه نمایش آن در صنعت نفت در کشور های انگلیسی دمای استاندارد 60 درجه فارنهایت انتخاب شده و چگالی نسبی به صورت sp.gr. 60/60 F بیان میشود و جهت اندازه گیری از هیدرومتر و پیکنومتر استفاده میشود.

در سیستم امریکایی جهت چگالی از درجه API ° که مخفف American Petroleum Institute است و با فرمول زیر استفاده شده که این مقیاس مشابه درجه بومه است که قبلا استفاده میشد و کماکان برای تعیین غلظت اسید در محلول کاربرد دارد:

API°=141.5/(sp.gr. 60/60 F)-131.5

هنگام تعیین چگالی بوسیله هیدرومتر باید همزمان دما نیز اندازه گیری شده و به کمک جدول یا فرمول چگالی در دمای استاندارد را محاسبه نمود.

فشار بخار رد R.V.P – Reid Vapor Pressure

آزمایش فشار بخار جهت فرآورده های بنزین و گاز مایع (فرآورده سبک) میباشد. تجهیز شامل ظرف نمونه محفظه یا اتاق هوا و مانومتر است که مجموعه را در حمام ترموستاتیک 100 درجه فارنهایت قرارداده و پس از به تعادل رسیدن فشار قرائت شده روی مانومتر عدد ثابتی خواهد بود که همان فشار بخار رد میباشد. این عدد به علت وجود هوا در محفظه دستگاه فشار بخار واقعی نبوده ولی طی رابطه و فرمولی این دو مقدار مرتبط میباشد.

اهمیت این ازمایش به خاطر اطلاع از مقدار فراورده های بسیار سبک در نمونه بوده که از نظر ایمنی باید در نظر گرفت.

تقطیر ASTM-ASTM Distillation

این دستگاه شامل بالن تقطیر و دماسنج در انتهای آن، لوله کندانسور که غوطه ور در اب و یخ و همچنین استوانه مدرج جهت جمع اوری نمونه تقطیر است.

در ازمایش 100 cc از نمونه با سرعت مشخصی تبخیر شده و بخارات حاصل از کندانسور عبور کرده و مایع میشود. در طی ازمایش دما و حجم نمونه تقطر شده در زمانهای مختلف قرائت شده و در انتها که به حداکثر دما یعنی نقطه انتهایی تقطیر رسیدیم منحنی دما بر حسب مقدار تقطیر شده رسم میگردد.

نتیجه ازمایش، منحنی مذکور به علاوه دمای شروع و پایان تقطیر و همچنین مقدار باقیمانده تقطیر نشده میباشد.این ازمایش امکان نتیجه گیری در مورد توزیع هیدروکربن های موجود در نمونه را میدهد.و رنج دمای شروع و پایان تقطیر گستره جوش (Boiling range) نامیده میشود.

منحنی مذکور جهت تنظیم کار برج تقطیر اهمیت دارد.

رنگ

در این ازمایش رنگ نمونه با رنگ شیشه های استاندارد مقایسه میشود. رنگ در محصولات سبک یکی از نشانه های کیفیت است.به عنوان مثال رنگ سیاه در گازوئیل نشانه وجود ذرات اسفالتی و در روغنها رنگ زرد – قرمز به علت برشهای پارافینی و رنگ سبز-ابی نشانه برش های نفتنی است.

نقطه اشتعال Flash point

در یک ظرف سرباز یا سربسته مقدار معینی از نمونه را با سرعت ثابت گرم نموده و هنگامی مه مقدار کافی از ترکیبات فرار تبخیر و بالای نمونه جمع شد عبور یک شعله کوچک از بالای نمونه ایجاد جرقه میکند که در این نقطه دمای قرائت شده نقطه اشتعال است و در ادمه گرم کردن به نقطه ای میرسیم که دیگر جرقه ایجاد شده خاموش نشده که به ان نقطه احتراق (Fire point) گوییم.

این ازمایش مشخص کننده میزان مواد فرار نمونه است و نقطه اشتعال مشخص میکند تا چه دمایی میتوان یک فراورده را بدون خطر گرم کرد.

نقطه ابری شدن (cloud point) – نقطه ریزش (pour point)

نمونه را به اهستگی و بدون هم زدن سرد میکنند تا رنگ کدر یا شیری ظاهر شود که در ان زمان دمای قرائت شده نقطه کدری است .سپس سرد کردن را ادامه داده تا نمونه منجمد شود و دمای انجماد بدست امده در ادامه نمونه کمی گرم میشود به محض شروع به مایع شدن نمونه ،دمای ریزش قرائت میشود.

این ازمایش میزان پارافین ها و روغن ها و مقدار هیدروکربن ها با نقطه انجماد بالا را مشخص میکند.

جهت کاربرد مواد نفتی مخصوصا جهت پمپ کردن انها در زمستان نقطه ریزش اهمیت میابد.

گرانروی یا ویسکوزیته (Viscosity)

گرانروی میزان مقاومت سیال در برابر حرکت است .نسبت گرانروی به چگالی در همان دما را گرانروی سینماتیکی می نامند که با اندازه گیری زمان عبور مقدار مشخص فراورده از یک لوله مویین متناسب است و بر اساس همین اصل تجهیزات اندازه گیری گرانروی ساخته شده اند.

از انواع تجهیزات اندازه گیری گرانروی می توان به ابل هود (ubble hode) ، کانون-فنسک (cannon-fenske) ، فیتز سیمونز (fitz- simons) و پینکویچ (pinkevitch) را نام برد.

گرانروی قابلیت پمپ شدن مواد و نوع جریان در لوله ها را مشخص میکند و در طبقه بندی فراورده های سنگین (نفت سوخت و روغن) پارامتر تعیین کننده است.

مقدار خاکستر (Ash Content) و باقیمانده کربن کنرادسون (Conradson Carbon Residu)

نمونه را در یک بوته قرار داده و از اشتعال بخارها جلوگیری می کنند.سپس باقیمانده زغالی را در یک کوره قرار داده و پس از مدتی خارج نموده و سرد میکنند.انچه در بوته باقیمانده خاکستر نمونه است که از املاح معدنی غیر فرار تشکیل شده است.

باقیمانده کربن کنرادسون در مورد فراورده های غیر فرار تعیین میشود. نمونه را در بوته تبخیر و تجزیه نموده و سپس بخارات مشتعل میشوند در ادامه باقیمانده را در بوته تکلیس میکنند که پس از سرد شدن مقدار خاکستر را از باقیمانده ذغالی کم کرده تا باقیمانده کربن کنرادسون بدست اید.

مقدار خاکستر معرف باقیمانده جامد یک فراورده نفتی در بهترین شرایط احتراق سیلندر است. مقدار کربن نیز نشانگر تمایل سوخت به تشکیل کک و رسوب ذغالی طی احتراق ناقص میباشد.

درجه نفوذ (Penetration)

درجه نفوذ برای فراورده جامد و نیمه جامد اعم از قیر،گریس،پارافین و موم ها اندازه گیری میشود. طی ازمایش میزان نفوذ بر حسب دهم میلی متر یک سوزن یا مخروط استاندارد در اپر وزن مشخص 100 گرمی در زمان معین (5 ثانیه) و در دمای 25°c در نمونه اندازه گیری میشود.

درجه نفوذ برای طبقه بندی محصول مثلا قیرهای جاده سازی استفاده میشود.

نقطه نرم شدن (Softening point)

برای تعیین نقطه نرم شدن قیر از روش Ring&Ball (حلقه و ساچمه)استفاده میشود.حلقه استاندارد را روی یک صفحه قرار داده و از قیر گرم پر میکنند.پس از سفت شدن قیر روی ان یک ساچمه فولادی استاندارد گذاشته و مجموعه را در حمام اب قرار داده و دمای اب را با سرعت معین افزایش میدهند. قیر به تدریج نرم شده و زمان عبور ساچمه از قیر و افتادن ان دما را یادداشت نموده که نقطه نرم شدن قیر میباشد.

کشش قیر (Ductility)

نمونه قیری که در قالب است در یک حمام با دمای معین قرار گرفته و سپس فک هایی که قیر را در میان گرفته اند به تدریج از یکدیگر دور شده و قیر کشیده میشود.هنگام دوپاره شدن قیر فاصله بین فک ها اندازه گیری شده و به عنوان کشش قیر گزارش میشود.

نقطه ترک (Frass)

یک صفحه نازک فولادی با لایه نازک قیر پوشانده و بین دو گیره متکی به پایه قرار میدهند.مجموعه در حمام سرد استون و یخ کربنیک قرار گرفته و در فواصل دمایی مشخص صفحه انعطاف پذیر را خارج کرده و خم میکنند. در زمان ایجاد شکاف در لایه قیر دمای نقطه ترک مشخص میشود.

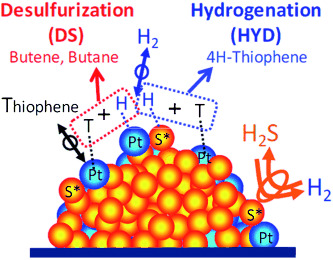

گوگرد

میزان گوگرد از نظر بوی زننده ان، خورندگی در مخازن ،کاهش ارام سوزی بنزین ، ایجاد دی اکسید گوگرد در اثر احتراق و تبدیل به اسید سولفوریک در حضور اب و خورندگی دودکش و اگزوز و همچنین عملکرد سمی برای کاتالیزورها در طول عملیات پالایش و اثرات زیست محیطی اهمیت دارد

مقدار گوگرد فراورده با روش های مختلف شبیه Lamp method و یا Bomb method (روش لامپ یا بمب) اندازه میگیرند.

نمونه در لامپ یا بمب سوزانده شده و گاز حاص احتراق جذب محلول جاذب شده سپس بوسیله تیتراسیون یا روش وزنی مقدار گوگرد تعیین میشود.

جهت تعیین مقدار مرکاپتان در بنزین یا نفت سفید نوار مسی قرمز صیقلی(Copper strip corrosion) را به مدت 2.5 ساعت در حمام با دمای 100°c قرارداده و سپس رنگ نوار با رنگ استاندارد مقایسه میشود.

عدد اکتان (Octane number)

عدد اکتان مقیاس کیفیت احتراق سوخت موتور است که بر مبنای استعداد کوبش دو هیدروکربن با نقطه جوش نزدیک که یکی نرمال هپتان (nC7H16) هیدروکربن پارافینی با زنجیر مستقیم هفت کربنه با خاصیت انفجاری زیاد که عدد اکتان ان صفر در نظر گرفته شده و دیگری ایزواکتان یا 2،4،2 تری متیل پنتان پارافین شاخه دار که خاصیت غیر انفجاری دارد و عدد اکتان ان 100 در نظر گرفته میشود.عدد اکتان یک سوخت درصد حجمی ایزواکتان در مخلوط با نرمال هپتان است که به روش های موتور CFR و یا روش Research method (پژوهش) تعیین میشود.

عدد پرفرمانس (Performance Number)

برای ارزیابی بنزین هواپیما معیار عدد پرفرمانس استفاده شده که بطور تجربی طوری انتخاب شده که معرف بازده قدرت به نسبت حداکثر قدرت حاصل از ایزو اکتان در شرایط عمل مشابه است.

عدد ستان (Cetane Number)

عدد ستان معیار به سوزی سوخت در موتورهای دیزل بوده که شبیه عدد اکتان، کیفیت احتراق نرمال ستان (C16H34) به علت کوتاه بودن دوره تاخیر 100 و الفا متیل نفتالن به علت دوره تاخیر طولانی و کیفیت بد احتراق صفر منظور شده است و عدد ستان درصد حجمی نرمال ستان در مخلوط با الفا متیل نفتالن قرارداد شده است.جهت اندازه گیری در موتور تک سیلندر CFR که نسبت تراکم ان قابل تنظیم باشد ، نسبت تراکم را تا حد شروع کوبش دیزل تغییر می دهند سپس در همان نسبت مخلوط های استاندارد را تست کرده تا عدد ستان مشخص شود.

نقطه انیلین (Aniline Point)

نقطه انیلین دمایی است که حجم مساوی از فراورده نفتی و انیلین در یکدیگر حل شوند.جهت انجام حجم مساوی ان دو را مخلوط کرده (دو فازی است) سپس نمونه را گرم کرده و هم زده تا تک فاز شود و فراورده در انیلین حل شود سپس نمونه را با سرعت معینی سرد نموده تا حالت کدری پدیدار شود که انهنگام دمای قرائت شده نقطه انیلین میباشد.

اندیس دیزل (Diesel Index)

به علت وقت گیر بودن و نیاز به موتور CFR جهت ازمایش عدد ستان معمولا به جای ان اندیس دیزل از رابطه زیر بدست می اید و از روی منحنی مربوطه و اندیس دیزل میتوان عدد ستان را به راحتی معین نمود.

D.I.=((F)نقطه انیلین ×°API)/100

ارزش گرمایی (Heat Value)

جهت اندازه گیری ارزش گرمایی از بمب کالریمتر استفاده میشود. نمونه را در یک بوته پلاتینی ریخته و داخل بمب قرار داده و اکسیژن با فشار 25 اتمسفر وارد بمب شده و داخل اب کالریمتر قرار داده و سوخت را میسوزانند و از مقدار افزایش دمای اب ارزش گرمایی سوخت بدست می اید.

صمغ (Gum)

صمغ در اثر اکسید شدن و پلیمری شدن الفین های ناپایدار در بنزین تولید شده که غلظت بیش از حد انها مشکل ساز است.

ازمایش صمغ دو نوع موجود و پتانسیل میباشد.

تبخیر نمونه در دمای 160 درجه سانتیگراد با هوای گرم ، باقیمانده براقی بر جا گذاشته که وزن ان به عنوان صمغ موجود گزارش میشود.

جهت تعیین صمغ پتانسیل نونه را در بمب قرار داده و دمای ان را به 100 درجه سانتی گراد رسانده و اکسیژن با فشارkg/cm2 7 در ان میدمند و پس از مدت مشخصی صمغ تشکیل شده را اندازه گیری می کنند.

اندیس برم (Bromine Index)

مقدار برمی که روی صد گرم نمونه در شرایط استاندارد عمل میکند. نمونه را در تترا کلرید کربن حل نموده و محلولی از برمید-برمات اضافه می کنند و سپس مقدار اضافی برم به وسیله یدید پتاسیم احیا میشود و ید ازاد شده را تیتر می نمایند.

مقدار اروماتیک

الفین ها و اروماتیک ها بوسیله مخلوط اسید سولفوریک و انیدرید فسفریک جذب میشوند.مقدار الفین ها از روی اندیس برم و مقدار اروماتیک ها از روی اختلاف ان بدست می اید.

نقطه دود (Smoke point)

ارتفاع شعله ایجاد شده بر حسب میلیمتر بوسیله سوخت در یک چراغ استاندارد در لحظه شروع دود زدن است.

ثبات حرارتی (Thermal stability)

هدف تعیین مقاومت روغن در برابر حرارت و اکسیژن هوا است. نمونه تا 200°C گرم میکنند و به مدت 12 ساعت در ان هوا میدمند. پس از سرد شدن با تعیین مشخصات و مقایسه با مشخصات اولیه ، گزارش میشود.

میزان اب و رسوب (Water & Sediment)

نمونه را با حلال بنزن یا تولوئن در لوله مدرج ریخته و در سانتریفوژ قرارداده و پس از زمان معینی حجم اب و رسوب جمع شده در ته لوله در نتیجه سانتریفیوژ را اندازه میگیرند.

سوخت سبک باید عاری باشد ولی سوخت سنگین حد مجاز دارد.

میزان آب

نمونه را با حلال نا محلول در اب حرارت داده ، اب موجود در نمونهدر اثر تقطیر همراه حلال کشیده میشود.پس از میعان اب از حلال جدا شده و در لوله مدرج جمع شده واندازه گیری میشود.

قدرت اسیدی (Acidity)

قدرت اسیدی با تیتر کردن با محلول سود یا پتاس الکلی تعیین میشود.

درصد روغن (Oil content)

ازمایش جهت موم و پارافین انجام میشود. نمونه را در متیل اتیل کتون حل نموده و تا -32°C سرد کرده تا پارافین ها رسوب نمایند. پارافین را با صافی جدا کرده و محلول باقیمالنده را حرارت داده تا متیل اتیل کتون تبخیر شود و روغن باقی بماند که نهایتا توزین میشود.