واحد شکست کاتالیستی؛

کراکینگ کاتالیزوری سیال بستر (به انگلیسی: Fluid Catalytic Cracking) یکی از مهمترین واحدها و فرآیندهای تبدیل کاتالیستی در جهان محسوب میشود که مواد سنگین و کم ارزش نفتی را به مواد سبکتر و با ارزش تر تبدیل میکند. امروزه به دلیل افزایش مصرف سوخت در جهان و نیاز به تبدیل مواد سنگین به مواد سوختی سبک نیاز به این فرایند بیش از پیش احساس میشود. از میان سه نوع واحد شکست کاتالیستی (بستر ثابت، بستر متحرک، بسترسیال) تکنولوژیهای مبتنی بر بستر سیال از لحاظ عملیاتی پیچیدهتر و از مزایای ویژه نسبت به به روشهای بستر ثابت و بستر متحرک برخوردار است. از مزایای روش بستر سیال نسبت به روش بستر ثابت میتوان به موارد زیر اشاره کرد:

- فعالیت یکنواخت کاتالیستها و مداوم بودن عملیات احیاء

- تولید گرمای لازم برای واکنش هیدروکراکینگ بوسیلهٔ احتراق کک در قسمت محفظه احیاء

- تجهیزات سیالات ساده با تعداد کمی از اجزای متحرک و کنترل مداوم جریان کاتالیست

از زمان تأسیس اولین واحد تجاری FCC این فناوری به عنوان رایجترین تکنولوژی جهت شکست مولکولهای سنگین نفتی و تولید محصولات با ارزش در پالایشگاههای دنیا به طور گسترده مورد استفاده قرار دارد. در این فرایند برشهای سنگین در مجاورت کاتالیست به محصولات سبک و کک تبدیل میشود که کک موجود بر سطح کاتالیست رسوب کرده و در قسمت احیا سوزانده میشودو بخشی از انرژی مورد نیاز فرایند را تأمین میکند. در فرایند FCC علاوه بر بنزین محصولات دیگری نظیر گازهای سبک متان و اتان و همچنین ترکیباتی به سنگینی ماده اولیه پدید میآید که میزان تولید هر یک از این محصولات تا حدی بستگی به شرایط عملیاتی دارد (خصوصا درصد تبدیل خوراک) اگر این واحد در درصدهای تبدیل کمکار کند محصولات اصلی آن سوخت دیزل، در درصدهای تبدیل متوسط محصول اصلی آن بنزین و در درصدهای تبدیل بالا محصول اصلی آن گازهای الفینی سبک خواهد بود.

از جمله دلایل استقبال از تکنولوژی FCC در صنعت نفت ایران میتوان به موارد زیر اشاره کرد:

- بنزین از نظر حجم تولید مقام اول را نسبت به سایر محصولات پالایشگاه داراست.

- سنگین تر شدن تدریجی نفت خام لزوم استفاده بیشتر از واحدهای شکست کاتالیستی سیال بستر را به همراه دارد.

- با توجه به عدم ثبات قیمت نفت و همچنین هزینه سرمایهگذاری و عملیاتی کمتر و انعطافپذیری نوع خوراک (خصوصا لزوم بر حداکثر تبدیل برشها و باقیماندههای سنگین نفتی در پالایشگاههای نفت) و محصولات، ایجاد واحد FCCضرورت بیشتری مییابد.

شرکتهای دارنده تکنولوژی یا دانش فنی:

تا کنون بالغ بر ۳۵۰ واحد شکست کاتالیستی بستر سیال در دنیا وجود دارد که طراحی و یا اصلاح اغلب واحدهای FCC موجود بهطور عمده (و نه تمام آنها) توسط شش شرکت صاحب نام به شرح ذیل انجام گرفتهاست:

ABB Lummus Global

Exxon Research and Engineering (ER&E)

Kellogg Brown & Rout-KR (Formaly+ HEM.W. Kellogg Company)

Shell Oil Company

Stone & Webster Engineering Corporation (SWEC)/ IFP

UOP (Universal Oil Products)

هر کدام از شرکتها برای کسب تکنولوژی سالهای زیادی را صرف تحقیق و توسعه نمودهاند و کماکان تحقیقات و فعالیتهای گستردهای در راستای به روز نگه داشتن تکنولوژی، ایجاد نوآوری در راستای کسب موفقیت جهانی و حفظ موقعیت رقابتی خود انجام میدهند.

شرح کلی فرایند تولید

فرایند شکستن مولکولها در کاتالیست سیال (Fluid Catalytic Cracking) روشی است برای تبدیل هیدروکربنهای نفتی نسبتاً سنگین به محصولات سبکتر و با ارزش تر (عمدتاً بنزین با اکتان بالا) این عمل بوسیله برخورد هیدروکربنهای نفتی سنگین با کاتالیست داغی که به شکل پودر میباشد در شرایط خاصی از دما و فشار و در مدت زمان معینی انجام میگیرد. استفاده کردن از کاتالیست باعث میشود که واکنشهای شکست مولکولی در فشار پایین انجام پذیرد و محصولاتی با کیفیت بالاتر بدست آید. کاتالیست مورد استفاده پودر دانهدانه و نسبتاً ریزی از سیلیکا، آلومینا (Sio2 – Al2o۳) که یک ترکیب صنعتی است، میباشد. ترکیبات اصلی کاتالیست همان Al2o۳ وSio۲ میباشند و بهطوری سنتزی (مصنوعی) ساخته میشود. کاتالیست فوق بهصورت طبیعی نیز یافت میشود که کیفیت کمتری نسبت به کاتالیست مصنوعی دارد. به علت کوچک و ریز بودن ذرات، کاتالیست دارای دو خاصیت میباشد که این دو خاصیت در فرایند بسیار اهمیت دارند، این دو خاصیت عبارتند از:

۱- وقتی که به توده کاتالیست جریان کمی از گاز یا بخار آب یا هوا تزریق گردد و یا موقعی که تودهای از کاتالیست در مسیر جریان گازی با سرعت کم، قرار گیرد، توده کاتالیست به حالت سیال (Fluidize) و روان در میآید و از بسیاری جهات مانند یک مایع عمل میکند، یعنی کاتالیست سیال شده در لولهها فشار را منتقل نموده و باعث افزایش فشار استاتیکی و جریان در لولهها میگردد. نام فرایند FCC از همین خاصیت کاتالیست گرفته شدهاست.

۲ کاتالیست میتواند کلاً بهصورت معلق باشد (معلق در گاز و هوا) و یا بوسیله جریانی از گاز باسرعت بالا، در مسیر افقی یا عمودی حمل گردد و جابجا شود. با این نوع جریان، کاتالیست بهطور قابل ملاحظهای رقیق (Dilute) میشود. این نوع جریان در انتقال کاتالیست از راکتور به احیاء کننده و بالعکس مورد استفاده میباشد.

کاتالیزور

کاتالیزور مخلوطی از ذرات با اندازههای مختلف میباشد، کوچکترین ذرات حدود ۱۰–۰ یا۲۰–۱۰ میکرون و بزرگترین ذرات از ۸۰ میکرون به بالا میباشد. اندازه مطلوب و ایدهآل برای ذرات کاتالیزور حدود ۸۰–۲۰ میکرون میباشد.

وجود ذرات بسیار ریز کاتالیزور تازه جبرانی Fresh cat موجب میشود که:

کاتالیست مصرفی (کاتالیستی که از دودکش بوسیله جریان گازهای سوخته و مواد نفتی خارج میشود) افزایش یابد.

مقدار بار سیستمهای بازیافت کاتالیست (سیکلونها- کاترل) بیشتر میشود.

در مسیرهای برگشتی، کاتالیست بازیابی شده بهخوبی روان نمیگردد.

اگر ذرات کاتالیست موجود در سیستم درشت باشند مشکلات زیر پیش میآید:

سیال روانی در مخلوط (جامد-گاز) نخواهیم داشت و چگالی بستر سیال افزایش خواهد یافت.

مخلوط غیر یکنواخت جامد-گاز باعث میشود که کاتالیزور به خوبی احیا نشده و پدیده نامطلوب تولید کربن (Carbon build – up)بهوجود آید.

شرح کلی واحد

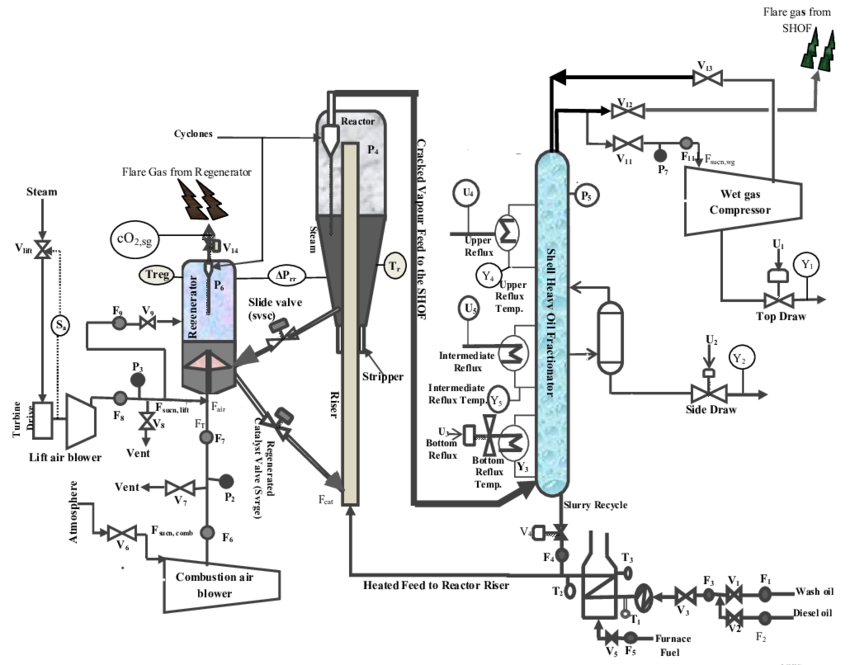

خوراک واحد از محصولات جانبی برج خلاء میباشد و محصولات آن عبارتند از گاز خشک و گاز مایع و گازولین و گازوئیل سبک و گازوئیل سنگین و ته مانده عادی از کاتالیست. (Clarified oil) خوراک واحد بوسیله مبدلهای حرارتی و کوره گرم شده و به مسیرهای ورودی راکتور فرستاده میشود و در مسیرهای ورودی به راکتور با کاتالیست داغ احیاء شده تماس میابد و مخلوط کاتالیست و بخارات نفتی به راکتور میروند. واکنشهای شکستن هیدروکربنهای سنگین از لحظه تماس کاتالیست داغ با خوراک گرم آغاز شده و در راکتور ادامه مییابد. محصولات حاصل از واکنشهای شکستن در راکتور از کاتالیست جدا شده و از آن خارج میشود و سپس وارد برج اصلی تفکیک میگردد. گاز و بنزین خام حاصل از بالای برج اصلی تفکیک به واحد بازیابی گاز فرستاده میشود تا در آنجا بنزین با کیفیت مطلوب تولید گردد و گازها بازیابی شوند. سایر محصولات برج اصلی تفکیک پس از سرد شدن به مخازن فرستاده میشوند. کاتالیست مصرف شده که بروی آن کربن نشستهاست در مسیر خروجی از راکتور از هیدروکربنهای به دام افتاده در بین کاتالیستها، پاک و عریان میشود. کاتالیست مصرف شده پس از وارد شدن به بالا برنده کاتالیست مصرف شده، بوسیله جریان هوا به احیاء کننده رانده میشود. از لحظه تماس کاتالیست با هوا، فرایند سوختن ککهای روی کاتالیست آغاز میشود. گازهای حاصل از احتراق از کاتالیست (بستر سیال) جدا شده و از سیکلونهای داخل احیاء کننده گذشته وارد سیستم تولی بخار (Waste heat boiler) میشود و پس از سرد شدن وارد سیستم رسوب دهنده ذرات ریز کاتالیست (Cottrell precipitator)میگردد. گازها پس از عاری شدن از ذرات کاتالیست از طریق دودکش به اتمسفر فرستاده میشود کاتالیست احیاء شده داغ به ورودی راکتور برگردانده میشود و سیکل جریان گردش کاتالیست کامل میگردد.

نتیجه اینکه فرایند کراکینک کاتالیستی FCC بعنوان قلب یک پالایشگاه مدرن محسوب میشود. این فرایند، یک فرایند نسبتاً قدیمی مبتنی بر تبدیل کاتالیستی در پالایشگاههای نفت است در این فرایند گازوئیل سنگین VGO و ته مانده حاصل از برج تقطیر در خلاء، در راکتور این فرایند (Riser) در شرایط عملیاتی ۵۰۰ تا ۵۵۰ درجه سانتی گراد در تماس با ذرات داغ کاتالیزور جامد در یک بستر سیال به هیدروکربنهای سبکتر و با ارزش نفتی، نظیر گازهای سبک الفینی، پروپان، بوتان، بنزین، گازوئیل و… شکسته میشود. هر گونه تغییری در عملکرد این سیستم، موجب تغییراتی در روند فرایند و در نتیجه، راندمان محصولات خواهد شد.